Industrieunternehmen weltweit stehen vor einer monumentalen Herausforderung: Ihre alternde Infrastruktur muss Höchstleistungen erbringen, während die Betriebskosten in die Höhe schnellen. Da Ausfälle von Anlagen die Fertigungsbranche jährlich schätzungsweise 50 Milliarden Dollar kosten, ist die Optimierung von Anlagen von einem reinen Luxus zur Überlebensnotwendigkeit geworden. Im Jahr 2025 werden sich Unternehmen, die das Asset Performance Management (APM) meistern, signifikant von Wettbewerbern abheben, die noch immer in reaktiven Wartungszyklen feststecken.

Die moderne Industrielandschaft erfordert einen grundlegenden Wandel in der Art, wie Unternehmen ihre physischen Assets betrachten. Traditionelle „Run-to-Failure“-Strategien sind nicht mehr tragbar, wenn Ausfallzeiten pro Minute Tausende kosten und die Kundenerwartungen stetig steigen. Fortschrittliche Hersteller setzen stattdessen auf umfassende APM-Frameworks, die Betriebsdaten in umsetzbare Erkenntnisse verwandeln und sicherstellen, dass jedes Anlagenteil über seinen gesamten Lebenszyklus hinweg mit maximaler Effizienz arbeitet.

Asset Performance Management im digitalen Zeitalter

APM steht für die strategische Integration von Mensch, Prozess und Technologie, um die Zuverlässigkeit, Effizienz und Kapitalrendite von Anlagen zu maximieren. Dieser ganzheitliche Ansatz geht weit über die einfache Wartungsplanung hinaus und umfasst Echtzeitüberwachung, vorausschauende Analytik und Optimierungsstrategien, die den Betrieb nahtlos am Laufen halten.

Wichtige Hinweise zu modernen APM-Systemen:

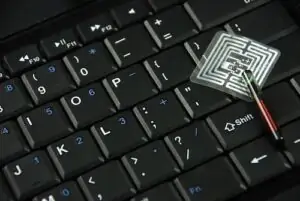

Hinweis: Moderne APM-Lösungen nutzen Technologien wie IoT-Sensoren, Künstliche Intelligenz und Cloud-Plattformen, um eine umfassende Transparenz über den Zustand der Anlagen zu schaffen. So können Unternehmen datengesteuerte Entscheidungen treffen, die kostspielige Ausfälle verhindern, bevor sie überhaupt auftreten.

Der Übergang von einer reaktiven zu einer proaktiven Strategie erfordert ausgeklügelte Überwachungssysteme, die kontinuierlich den Zustand der Anlagen erfassen. Fortschrittliche Sensoren sammeln Tausende von Datenpunkten pro Sekunde, um alles von Vibrationsmustern und Temperaturschwankungen bis hin zur Ölqualität zu messen. Dieser kontinuierliche Informationsfluss speist Analyseplattformen, die potenzielle Probleme Wochen oder Monate vor traditionellen Inspektionsmethoden identifizieren.

Schlüsselelemente des Asset Performance Management 2025

Echtzeitüberwachung zur Verbesserung der Anlagenleistung

Moderne Industriebetriebe sind auf eine kontinuierliche Transparenz über den Anlagenstatus und ihre Leistungskennzahlen angewiesen. Echtzeitüberwachungssysteme bieten sofortige Warnungen, wenn Betriebsparameter von den festgelegten Grundwerten abweichen. Dies ermöglicht den Wartungsteams, sofort zu reagieren, anstatt auf geplante Inspektionen zu warten.

IoT-fähige Sensoren bilden das Rückgrat effektiver Überwachungsstrategien, indem sie Daten von kritischen Komponenten wie Motoren, Pumpen und Kompressoren erfassen. Diese Geräte übertragen die Informationen drahtlos an zentrale Plattformen, wo Algorithmen Muster analysieren und Anomalien identifizieren, die auf sich anbahnende Probleme hinweisen.

| Überwachungsbereich | Typische Sensoren | Nutzen für die Wartung |

| Vibration | Beschleunigungsmesser | Frühwarnung bei Lagerschäden |

| Temperatur | Infrarotsensoren | Überhitzungserkennung |

| Ölqualität | Spektrometrische Sensoren | Verschleißanalyse |

| Energieverbrauch | Stromwandler | Effizienzoptimierung |

Die Vorteile der kontinuierlichen Überwachung reichen über die Ausfallvermeidung hinaus. Unternehmen erhalten tiefe Einblicke in die Anlageneffizienz, den Energieverbrauch und Produktionsengpässe, was die gesamte Betriebsleistung verbessert.

Prädiktive Wartung durch Datenanalyse

Asset Performance Analytics wandeln historische Wartungsaufzeichnungen und Echtzeit-Sensordaten in leistungsstarke Vorhersagemodelle um. Algorithmen des maschinellen Lernens identifizieren Muster, die Anlagenausfällen vorausgehen, sodass Wartungsteams Eingriffe zum optimalen Zeitpunkt planen können, anstatt sich an starre, kalenderbasierte Zeitpläne zu halten.

Vorteile prädiktiver Wartungsstrategien:

- Reduzierung der Wartungskosten um 25-30%

- Verbesserung der Anlagenverfügbarkeit um 10-20%

- Verlängerung der Anlagenlebensdauer um 20-40%

- Optimierung der Ersatzteilbestände

Dieser datengesteuerte Ansatz senkt Wartungskosten und verbessert gleichzeitig die Zuverlässigkeit der Anlagen. Anstatt unnötige präventive Wartungen durchzuführen oder auf katastrophale Ausfälle zu warten, können Unternehmen Probleme genau dann beheben, wenn der Eingriff den größten Wert schafft.

Umfassendes Asset-Lebenszyklusmanagement

Effektives APM erstreckt sich von der ersten Beschaffung bis zur endgültigen Entsorgung. So wird sichergestellt, dass über die gesamte Betriebslebensdauer jeder Ausrüstung ein maximaler Wert erzielt wird. Dieser umfassende Ansatz berücksichtigt Faktoren wie Anschaffungs-, Betriebs- und Wartungskosten sowie die rechtzeitige Planung von Ersatzinvestitionen.

Strategischer Tipp: Lebenszyklusmanagement-Strategien helfen Unternehmen, fundierte Entscheidungen über Anlagen-Upgrades und den Ersatz zu treffen. Durch die Verfolgung von Leistungstrends über die Zeit können sie erkennen, wann die Wartung alternder Anlagen teurer wird als deren Austausch.

Optimierung der Anlagenleistung durch Automatisierung

Automatisierungstechnologien verbessern die Effizienz des Anlagenmanagements erheblich, indem sie manuelle Aufgaben und menschliche Fehler reduzieren und die Reaktionszeiten beschleunigen. Automatisierte Systeme können Betriebsparameter in Echtzeit an sich ändernde Bedingungen anpassen, wodurch eine optimale Leistung ohne menschliches Eingreifen gewährleistet wird.

Automatisierungsebenen im Asset Management:

- Ebene 1 – Grundüberwachung: Einfache Alarmierung bei Grenzwertüberschreitungen.

- Ebene 2 – Prozessoptimierung: Automatische Anpassung von Parametern basierend auf Betriebsdaten.

- Ebene 3 – Prädiktive Steuerung: Vorausschauende Systemanpassungen zur Problemvermeidung.

- Ebene 4 – Autonome Wartung: Selbstdiagnostizierende Systeme mit automatischer Instandhaltung.

Verwendung von Leistungsindikatoren zur Entscheidungsoptimierung

Asset Performance Indicators (API) liefern quantifizierbare Kennzahlen, die eine objektive Bewertung der Effektivität von Anlagen und des Erfolgs von Wartungsprogrammen ermöglichen. Zu diesen Schlüsselindikatoren gehören die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE), die mittlere Zeit zwischen Ausfällen (Mean Time Between Failures, MTBF), die Wartungskosten pro Einheit sowie die Auslastungs- und Energieeffizienzmetriken.

Effektive Indikatorsysteme bereiten komplexe Daten in intuitiven Dashboards auf, die eine schnelle Entscheidungsfindung auf allen Unternehmensebenen unterstützen. Betreiber können die Leistung in Echtzeit überwachen, Vorgesetzte können tägliche Trends verfolgen und Führungskräfte strategische Initiativen anhand derselben Daten bewerten.

Die regelmäßige Analyse dieser Indikatoren deckt Potenziale zur kontinuierlichen Verbesserung auf und dokumentiert gleichzeitig den geschäftlichen Nutzen von Investitionen in das Anlagenmanagement. Unternehmen können ihre Kapitalrendite nachweisen, indem sie Verbesserungen in den Bereichen Zuverlässigkeit, Effizienz und Kostenreduktion im Zeitverlauf verfolgen.

Die Transformation industrieller Betriebe durch strategisches APM

Die oben beschriebenen Elemente schaffen zusammen eine umfassende APM-Landschaft, die Industrieunternehmen transformiert. Echtzeitüberwachung bildet die Grundlage für eine effektive Analyse, die vorausschauende Wartungsstrategien ermöglicht, welche wiederum die Lebenszyklen von Anlagen verlängern. Die Automatisierung verstärkt diese Vorteile, während die Leistungsindikatoren eine kontinuierliche Verbesserung sicherstellen.

Messbare Geschäftsvorteile von integriertem APM:

| Bereich | Typische Verbesserung | ROI-Zeitrahmen |

| Ungeplante Ausfälle | -30% bis -50% | 6-12 Monate |

| Wartungskosten | -20% bis -35% | 12-18 Monate |

| Anlagenverfügbarkeit | +15% bis +25% | 12-24 Monate |

| Energieeffizienz | +10% bis +20% | 18-36 Monate |

Unternehmen, die diese integrierten Ansätze umsetzen, berichten über erhebliche Verbesserungen der betrieblichen Effizienz, Kostensenkung und Kundenzufriedenheit. Die erhöhte Zuverlässigkeit der Anlagen reduziert ungeplante Stillstandszeiten, während optimierte Wartungspläne die Betriebskosten senken.

Zukunftsausblick für Asset Performance Management

APM wird sich weiterentwickeln, da Technologien wie KI und Digital-Twin-Technologie immer ausgefeilter und zugänglicher werden. Digital Twins – virtuelle Nachbildungen physischer Anlagen – ermöglichen anspruchsvolle Modellierungs- und Simulationsfunktionen.

Zukunftstrends:

- Die Integration von Augmented-Reality-Tools wird Wartungsverfahren verbessern, indem Technikern Echtzeit-Anleitungen und Fernunterstützung durch Experten geboten werden.

- Blockchain-Technologie könnte das Ersatzteilmanagement revolutionieren.

- Smart-Manufacturing-Konzepte werden das Anlagenmanagement mit der Produktionsplanung, der Qualitätskontrolle und der Optimierung der Lieferkette weiter integrieren.

Empfohlene Vorbereitungsschritte für die Zukunft:

- Implementierung grundlegender IoT-Infrastruktur

- Schulung von Mitarbeitern in Datenanalytik

- Entwicklung digitaler Kompetenzen im Wartungsteam

- Aufbau von Partnerschaften mit Technologieanbietern

- Etablierung einer datengesteuerten Unternehmenskultur

Unternehmen, die sich auf diese Zukunft vorbereiten, sollten jetzt beginnen, grundlegende Technologien zu implementieren und die notwendigen Fähigkeiten zu entwickeln, um die fortschrittlichen Funktionen zu nutzen, sobald sie verfügbar sind. Diejenigen, die ihre digitale Transformation schon heute in die Wege leiten, sind bestens positioniert, um Wettbewerbsvorteile zu erzielen.

Sind Sie bereit, Ihre Anlagenmanagement-Strategie zu revolutionieren? Entdecken Sie, wie IoT-Lösungen Ihre industriellen Betriebe transformieren können – mit der Echtzeit-Transparenz und den vorausschauenden Fähigkeiten, die erforderlich sind, um die Anlagenleistung zu maximieren und die Betriebskosten zu minimieren.